湿式电除尘器(Wet Electrostatic Precipitator, WESP)

湿式电除尘器是一种高效的气体净化设备,主要用于去除烟气中的细微颗粒物(PM2.5)、酸雾、气溶胶和重金属等污染物。

工作原理

电离过程:高压直流电在放电极和收尘极之间形成强电场,使气体电离

颗粒荷电:污染物颗粒通过电场时获得电荷

颗粒捕集:带电颗粒在电场力作用下向收尘极移动并被捕获

清洗系统:通过连续或间歇喷淋清洗收尘极,避免粉尘堆积

主要特点

高效净化:对PM2.5的去除效率可达99%以上

适应性强:可处理高湿度、高腐蚀性气体

多功能性:可同时去除颗粒物和雾滴

无二次扬尘:湿式清灰方式避免了干式ESP的二次扬尘问题

核心组件

壳体系统:耐腐蚀材料(如玻璃钢、不锈钢或衬里碳钢)

电极系统:包括放电极(阴极)和收尘极(阳极)

高压供电系统:提供30-100kV的高压直流电

喷淋清洗系统:保持极板清洁

水处理系统:循环水处理装置

应用领域

燃煤电厂超低排放改造

钢铁、水泥行业烟气治理

化工、冶金行业酸雾处理

垃圾焚烧烟气净化

玻璃、陶瓷行业窑炉烟气处理

技术优势

可处理饱和湿烟气,无需再加热

对亚微米颗粒物有极佳捕集效果

可协同脱除SO3、Hg等污染物

运行阻力低(通常<500Pa)

常见类型

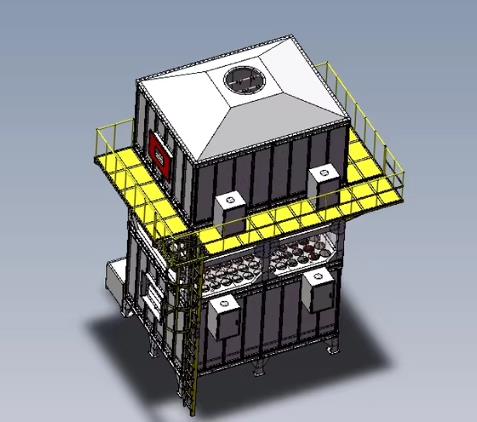

管式WESP:垂直布置,适用于小风量

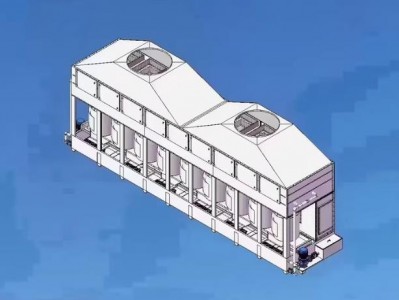

板式WESP:水平布置,适用于大风量

导电玻璃钢WESP:耐腐蚀性强,维护简便

电捕焦油器是一种利用高压直流电场分离焦油雾滴和煤气的设备,广泛应用于焦化、煤化工、钢铁等行业的废气净化领域。以下从其工作原理、结构类型、技术特点、应用场景及维护要点等方面进行详细介绍:

一、工作原理

电场分离

在金属导线(电晕极)与金属管壁(沉淀极)间施加高压直流电,形成足以使气体电离的电场,阴阳极之间产生电晕区。含焦油雾滴的煤气通过电场时,杂质吸附负离子和电子,在电场力作用下移动到沉淀极,释放电荷并吸附于极板上,达到净化气体的目的。焦油收集与排放

吸附于沉淀极的焦油量增加到一定程度时,自动向下流淌,从电捕焦油器底部排出;净化后的气体从上部离开,进入下道工序。

二、结构类型

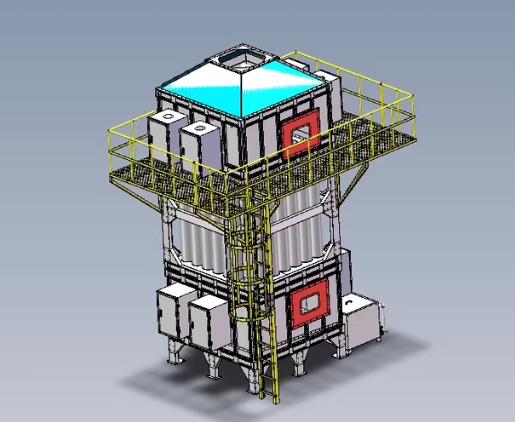

同心圆式

由数个不同直径的钢板圆筒组成,以同一垂直轴为圆心套在一起形成沉淀极。

优点:流通面积大、气体流速低、耗钢材少。

缺点:制造精度要求高,安装调试严格,易产生场强洞穴,降低捕集效果。

管式

钢管与电晕线单独组成电场,场强电压取决于钢管半径(值为400R)。

优点:制造容易、等极间距电场、材料易得、安装调试方便。

缺点:钢材耗量大,圆筒内有效空间利用率低,净化通道截面积减少。

蜂窝式

将通道截面由圆形改为正六边形,相邻正六边形共用一条边。

优点:结构紧凑合理、无电场空穴、有效空间利用率高、重量轻、耗钢材少、捕集特性好。

缺点:制造难度大,运输安装过程中易产生误差。

三、技术特点

高效净化

捕焦油效率高,正常运行时除尘效率大于99%,对粒径小于0.1μm的微细粉尘仍有较高效率。

处理烟气量大,结构易于模块化,可实现装置大型化,单台最大电场截面积超过400m²,处理烟气量达200万m³/h。

低阻力与能耗

设备阻力小,总能耗低,阻力损失一般为150~300Pa,约为袋式电捕焦油器的1/5。

处理100m³/h烟气量约需消耗电能0.2~0.8kW·h。

耐高温与适应性

耐高温,可处理350℃及以下的烟气,特殊设计下可处理350℃以上的高温烟气。

能捕集腐蚀性大、黏附性强的气溶胶颗粒,如硫酸雾和沥青雾。

四、应用场景

焦化行业

用于焦炉煤气初冷设备,去除煤气中的焦油和粉尘,保证后续工序对气体质量的要求,提高产品回收率,改善操作环境。

煤化工行业

在煤焦油加工等高浓度焦油工况中,采用“2+1复合电场”配置,出口浓度可稳定控制在5mg/m³以下。

钢铁行业

用于炼铁厂、炼钢厂、铁合金厂等废气净化,处理含焦油、粉尘的烟气。

其他行业

适用于塑料厂、耐火厂、铸造厂、垃圾焚烧炉企业、燃煤锅炉工况、化工、制药、橡胶等领域的液固分离及废气焦油微细物料回收。

五、维护要点

定期检查与清理

检查电晕极线和沉淀极管的焦油附着情况,及时清理保持清洁。

检查沉淀极管表面有无凸出或易引起击穿放电的地方,并即时处理。

检查下部的气流分布板是否被焦油堵塞,并用蒸汽清除干净。

检查电晕线有无断丝,重锤有无脱落,并及时处理。

绝缘件维护

及时清扫所有绝缘件上的积灰,检查接触器开关、继电器线圈、触头的动作是否可靠。

保持设备的清洁干燥,防止绝缘件受潮或污染。

接地与安全检查

经常检查电除尘器壳体、高压发生器外壳、高压电缆外皮、电缆头和各控制盘铁构架、钢网门等接地部分,确保无松动,无严重锈蚀。

每年测量一次高压发生器和恒流控制柜的接地电阻,不大于20Ω。

本文链接:http://www.shouchenqi.com/?id=188 转载注明出处!